DISEGNO DI CARROZZERIA - PRIMA SESSIONE D'ESAME: ecco la MC12 "Tritone"

Claudio Angeloni

Gianluca Baglioni

Emanuele Olivieri

Donato Scuccimarra

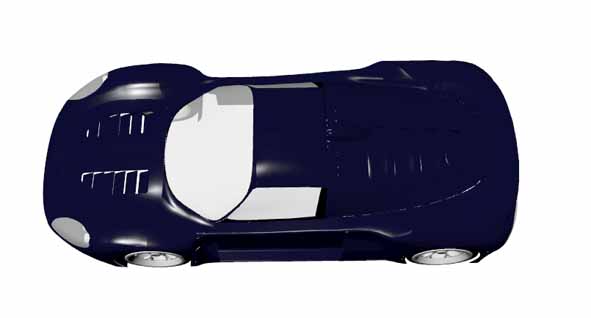

Oltre ad un buon lavoro, svolto con i disegni tradizionali su carta (piano di forma), si sono cimentati anche nel breve studio in 3D (con un programma dedicato alle superfici, come Rhinoceros), del loro studio di carrozzeria.

Sempre per gentile concessione del Prof. Fabrizio Ferrari, pubblichiamo le varie immagini e la relazione tecnica del loro studio MC12 "Tritone", condotto sulla base del layout originale della Maserati MC12 (compresi montanti A, parabrezza e giro porta).

Introduzione

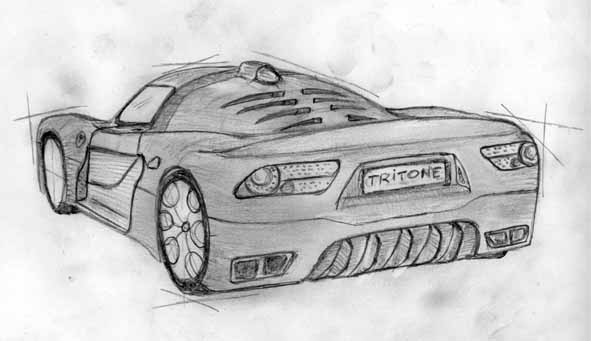

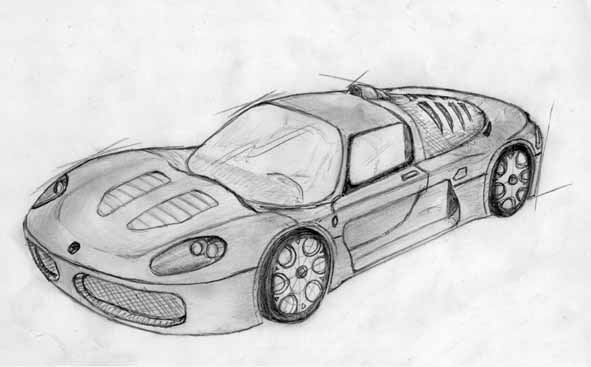

Oggetto dello studio è stata la definizione di una nuova carrozzeria sviluppata sul layout meccanico della Maserati MC12 e rispettante i vincoli normativi per l’omologazione stradale. Di seguito, nella relazione tecnica, dapprima sono stati elencati i passi concettuali che hanno portato all’individuazione e al rispetto dei limiti regolamentari e successivamente si è presentato il risultato ottenuto motivando le scelte progettuali effettuate. Per le scelte stilistiche, dopo alcuni tentativi si è scelto di ispirarsi ai seguenti bozzetti preliminari:

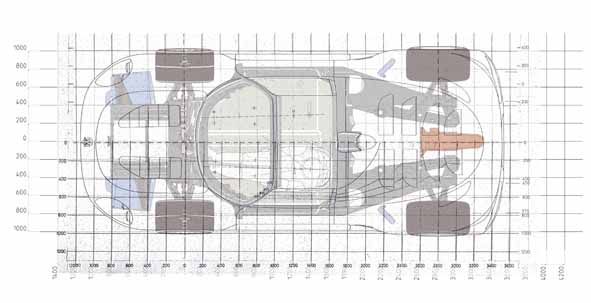

Layout meccanico di partenza

La prima operazione effettuata per l’analisi del layout meccanico di partenza è stata la rilevazione di passo e carreggiate anteriore e posteriore. Del layout meccanico sono stati conservati tutti i componenti , sia in termini di dimensione che di posizione, in particolare non si è modificata né la posizione del montante anteriore A né la forma del giroporta. Gli elementi che sono stati considerati come vincoli di partenza per la parte anteriore quindi sono: i radiatori di raffreddamento, le sospensioni, il curvano, la vasca di raccolta dell’acqua per i tergicristalli, il montante anteriore, gli attacchi delle cerniere delle portiere; mentre per il posteriore sono: il rollbar, i radiatori dell’olio, le sospensioni, il motore ed il cambio. La posizione e la forma dei radiatori hanno condizionato la scelta delle prese d’aria dinamiche, sia all’anteriore, nella zona del paraurti e della ruota, sia al posteriore nella parte antistante la ruota. Il curvano ed il montante anteriore hanno influenzato il posizionamento del manichino regolamentare “Oscar” in relazione agli angoli di visibilità e al punto di impatto della testa del manichino a seguito di una sua rotazione rigida intorno al punto H; la vasca per i tergicristalli invece ha vincolato l’altezza minima del cofano in prossimità del parabrezza, mentre gli attacchi delle cerniere hanno imposto dei limiti allo sportello, almeno nella parte anteriore. La posizione del motore, al posteriore, sebbene non esattamente nota, è stata considerata imponendo una ragionevole altezza minima della carrozzeria in corrispondenza della zona motore ed ha permesso di posizionare le prese d’aria statiche; l’ingombro del cambio ha rappresentato un’ulteriore limitazione nella parte bassa posteriore.

Per quanto riguarda il rollbar, dal momento che si è deciso di lasciare questo elemento a vista, non coprendolo con parti di carrozzeria, è importante notare che esso ha rappresentato un vincolo per la definizione di tutta la parte centrale dell’auto. Infine, sebbene le sospensioni non abbiano imposto particolari vincoli, si è considerata la loro presenza al momento della definizione delle zone in corrispondenza dei passaruota.

Vincoli regolamentari

Riallineamento vettura

Come prima modifica si è variata l’altezza del telaio dal suolo portandolo oltre l’altezza minima di 120mm richiesta dalle normative, in particolare è stato posizionato a 135mm , è stato inoltre eliminato l’assetto cabrato. In secondo luogo si sono sostituiti gli pneumatici di partenza, uguali sia per l’anteriore che per il posteriore, con pneumatici R19 245/35 all’anteriore e R19 345/35 al posteriore; i diametri delle ruote sono quindi 655mm per l’anteriore e 725mm per il posteriore.

In seguito a questi due interventi, è stata determinata l’altezza dei nuovi centri ruota rispetto al telaio:

((19 25.4 )+(245 0.35 )• )

•• 2

anteriore •135 ; 192.5mm

((19 25.4 )+(• • 2

• 345 0.35 ))

posteriore •135 ; 227.5mm

2 Come ultima modifica riguardante gli pneumatici è stato rivisto l’assetto eliminando la campanatura iniziale.

Posizionamento di “Oscar” e Angoli di Visibilità

L’intervento successivo ha avuto come oggetto il riposizionamento del manichino regolamentare “Oscar”. Nella MC12 originale il manichino non rispetta i vincoli richiesti per l’omologazione stradale, né per la posizione del busto che risulta troppo sdraiata, né per gli angoli di visibilità. Si è considerato un manichino di altezza complessiva pari a 1820mm che rappresenta il 50 percentile della popolazione, con distanza tra la sommità della testa e il punto H (punto di snodo tra il busto e gli arti inferiori) di 865mm ; all’altezza iniziale si è aggiunto lo spessore di circa15mm del casco, raggiungendo un’altezza totale di 1835mm . Il posizionamento del manichino si è tradotto nella determinazione della posizione del punto H e dell’inclinazione del busto; prima si sono considerati i vincoli dell’inclinazione minima e della necessità del busto di ruotare rigidamente intorno ad H fino al volante senza impedimenti (montante,parabrezza o tetto), e successivamente, ad inclinazione del busto ed H fissi, si è individuato l’occhio di “Oscar” e di conseguenza si sono stabiliti gli angoli di visibilità inferiore, superiore e frontali. Per poter soddisfare il requisito sulla rotazione del busto è stato necessario determinare gli ingombri massimi del montante anteriore, del parabrezza e del tetto in corrispondenza della linea mediana del manichino e in seguito si è stabilita la possibile zona del punto H affinché il manichino rispetti tutti i vincoli fino ad adesso citati ; essa ha forma quadrangolare come mostrato nella figura successiva:

Il limite inferiore è stato stabilito considerando l’ingombro delle cosce e un ragionevole spessore per la seduta del sedile; a destra il vincolo è stato ricavato dalla posizione più arretrata del sedile sul layout originale, considerando un’inclinazione limite di 25°, lo spessore del sedile e l’ingombro del busto. Infine la porzione sinistra e superiore della zona sono state tracciate con l’inviluppo delle circonferenze centrate sul montante anteriore e sul tetto, con raggio pari alla distanza tra la sommità della testa (compreso il casco) e il punto H. Si può notare come la zona di H sia piuttosto limitata dal momento che non vengono superati i 3mm in altezza e i 40mm in lunghezza; la posizione del punto H è stata scelta al centro della zona per quanto riguarda l’altezza, mentre per la collocazione longitudinale si è considerata la necessità di “Oscar” di raggiungere i pedali. In definitiva il punto H ha coordinate:

135mm (in scala 27mm ) rispetto al telaio 1210mm (in scala 242mm ) rispetto all’asse anteriore

per cui rispetto alla posizione iniziale è stato arretrato di 40mm e abbassato di 4mm . Successivamente si è scelta l’inclinazione di 18° del busto. In questo modo è stata determinata la posizione sul fianco della carrozzeria del punto H e degli altri punti delle articolazioni del manichino, mentre per la vista in pianta si è lasciata invariata l’orientazione dell’asse mediano. Posizionato “Oscar”, sia sul fianco che sulla pianta, si sono potuti imporre i limiti regolamentari per gli angoli di visibilità inferiore (7°), superiore (16°) e frontali (15° verso l’esterno e 45° verso l’interno). In realtà per gli angoli frontali e superiore non si è trattato dell’imposizione di un vincolo, quanto più di una verifica, dato che si è mantenuta la posizione originale del montante anteriore; in caso di esito negativo sarebbe stato necessario abbassare e/o arretrare l’occhio, e quindi modificare l’inclinazione del busto e/o la posizione di H. Invece per l’angolo inferiore si è deciso, di rispettare i 7° per almeno il 70% dell’ampiezza degli angoli frontali della vista in pianta, scendendo al valore minimo di 5° in corrispondenza dei passaruota, ed arrivando a 8° in mezzeria.

Zona d’urto ed angoli di attacco

In seguito è stata presa in considerazione la zona d’urto anteriore. La normativa americana, più restrittiva di quella europea, prescrive un’altezza minima da terra della zona deformabile di 508mm e uno spazio libero per la deformazione della zona stessa di almeno 200mm . Dal momento che la zona deformabile deve essere priva di ingombri meccanici indeformabili è stato necessario individuare tutte le parti di impedimento per soddisfare questo requisito, sia quelle presenti nel layout meccanico di partenza sia quelle aggiunte nel corso della definizione della carrozzeria. Per cui gli ingombri critici sono relativi a: radiatori, gruppo ottico e cofano. Dal layout iniziale è stata valutata la posizione dei radiatori anteriori ed è stata definita una lunghezza minima dello sbalzo anteriore, mentre per il gruppo ottico ed il cofano si è delimitata una “zona proibita” considerata in seguito al momento della definizione vera e propria di questi elementi. Un’ulteriore limitazione alla carrozzeria è giunta considerando l’angolo di attacco minimo (7°), sia per l’anteriore che per il posteriore.

Schiacciamento delle sospensioni e Sterzatura delle ruote

Dal momento che la rappresentazione del veicolo, con carrozzeria e pneumatici, si riferisce ad una configurazione di carico statico, è stato necessario tenere in considerazione, seppur in maniera approssimativa, la variazione di assetto dovuta a trasferimenti di carico longitudinali. Poiché si sono assunti gli pneumatici come corpi rigidi indeformabili, gli effetti del trasferimento di carico sono stati valutati solo come schiacciamento delle sospensioni. Si è considerato uno schiacciamento massimo di 60mm rispetto al carico statico. Infine, nella configurazione di sospensioni “a pacco” è stata valutata la necessità delle ruote anteriori di sterzare. Per rispettare questi vincoli al momento della definizione dei passaruota si è lasciato un adeguato margine in corrispondenza delle ruote nelle condizioni di pneumatici sterzati e non sterzati per permettere l’avvicinamento alla carrozzeria. Nel definire questo margine inoltre è stato considerato uno spessore di carrozzeria di 8mm ed altri

7mm di tolleranza di sicurezza.

Gruppi ottici

Per quanto riguarda il posizionamento dei gruppi ottici ci si è attenuti alle norme di omologazione e alle dimensioni dei proiettori anabbaglianti/abbaglianti assegnate dal docente. Le norme prevedono per ogni elemento vincoli di posizione e orientamento, eventuali vincoli per la visibilità, limiti per la possibilità di raggruppare e combinare gli elementi stessi, ed altre prescrizioni particolari riguardanti ad esempio il funzionamento. Di seguito vengono riportate le scelte effettuate per rispettare tutte le norme. Sia per l’anteriore che per il posteriore si è deciso di raggruppare gli elementi andando a definire un gruppo ottico anteriore ed uno posteriore. Nel gruppo ottico anteriore gli elementi collocati sono: il proiettore anabbagliante, il proiettore abbagliante, le luci di posizione ed l’indicatore di direzione, mentre al posteriore: il proiettore per la retromarcia, le luci di arresto, le luci di posizione, il proiettore fendinebbia, l’indicatore di direzione ed il catadiottro. Né all’anteriore né al posteriore si sono considerati elementi combinati. Lo studio della zona d’urto anteriore ha permesso di individuare un’altezza minima del gruppo ottico anteriore che già permette di soddisfare tutti vincoli dettati dalla normativa per i singoli elementi; invece per l’altezza massima è stato considerato il limite di 1200mm . Al posteriore invece si è considerata un’altezza minima del gruppo di 350mm e una massima sempre di 1200mm . Per quanto riguarda la larghezza, sia per il gruppo anteriore che posteriore, si è fatto riferimento alla minima distanza di 400mm tra il bordo della superficie illuminante più distante dalla mezzeria e l’estremità fuoritutto, e alla minima distanza di 600mm tra i bordi interni delle superfici illuminanti. Le ultime restrizioni sono giunte per i minimi angoli di illuminazione del proiettore anabbagliante: 15° verso l’alto e 10° verso il basso (sulla vista del fianco); 45° verso l’esterno e 10° verso l’interno (sulla vista della pianta).

Per soddisfare questi valori si è deciso di collocare il proiettore anabbagliante in posizione più esterna rispetto a quello abbagliante.

Infine sul fianco della carrozzeria è stato posto un indicatore di direzione, davanti alla ruota anteriore, mentre sul posteriore è stato previsto l’alloggiamento del dispositivo di illuminazione targa nell’incassatura della targa stessa.

Scelte di progetto

Oltre a tutti i vincoli dimensionali imposti dalle normative per l’omologazione, per realizzare una carrozzeria che non sia solo una bella scultura priva di funzionalità è necessario considerare tutti i vincoli derivanti da problematiche di tipo meccanico, aerodinamico e costruttivo. Nel seguito verranno analizzati alcuni problemi che hanno portato alla definizione della carrozzeria disegnata.

Prese d’aria

Il layout meccanico fornisce fondamentali informazioni circa il posizionamento dei radiatori di raffreddamento che, a loro volta, per essere raffreddati, impongono la presenza di opportune prese d’aria. Sono state quindi individuate delle aperture nella superficie della carrozzeria, sia in termini di posizione che in termini di superficie esposta al flusso, per garantire la corretta portata di aria. Anzitutto per raffreddare il radiatore aria-liquido è stata posizionata, considerando la distanza di questo sia da terra che dalla mezzeria del veicolo, una presa d’aria di generose dimensioni sulla parte anteriore. Successivamente è stata individuata un’ ulteriore apertura sul cofano anteriore, che permette l’uscita del flusso d’aria di raffreddamento al fine di evitare punti di ristagno, che raggiungerebbero rapidamente alte temperature. In particolare si è cercato di mantenere la superficie delle due prese d’aria (ingresso e uscita) all’incirca uguali in modo che il flusso in uscita non risulti particolarmente accelerato. Come è intuibile, giunti a questo punto, lo studio della geometria e della dimensione delle prese d’aria dovrebbe essere oggetto di un approfondito studio fluidodinamico, che però esula da questo corso di insegnamento, pertanto si è ritenuto sufficiente illustrare il metodo seguito per il posizionamento delle prese d’aria tralasciando la particolare forma che esse assumono, essendo questo il risultato di una mera scelta estetica. Anche nella zona appena precedente la ruota posteriore vi è la presenza di uno scambiatore olio-aria adibito al raffreddamento del lubrificante del propulsore, ed anche per questo elemento è stata scelta la posizione e la conformazione della presa d’aria in accordo a quanto fin’ora detto. Si fa notare come la presa d’aria di ingresso sia stata ricavata giocando opportunamente con le superfici delle varie zone di carrozzeria. Il pannello del passaruota e quello della portiera, infatti, nel loro sviluppo tridimensionale, lasciano un’opportuna apertura rivolta verso l’anteriore del veicolo, favorendo in questo modo l’ingresso del flusso d’aria. L’apertura di scarico di tale flusso d’aria è stata invece ricavata sopra la parte posteriore del veicolo nell’ottica di migliorare l’estrazione del flusso tramite l’uso di zone a bassa pressione dinamica posizionate, appunto, posteriormente all’abitacolo. Sul cofano posteriore è stata ricavata una serie di aperture per dare la possibilità ad eventuali vapori combustibili di allontanarsi dalla zona caldissima del propulsore e quindi ridurre i rischi di incendio.

Come si può evincere dai disegni, le aperture adibite all’estrazione dei flussi di raffreddamento sono posizionate parallelamente al terreno, e quindi è necessario prevedere degli idonei raccoglitori interni atti a recuperare l’acqua proveniente da agenti atmosferici e lavaggi. Una nota particolare è stata riservata per la presa d’aria di aspirazione del propulsore che si è scelto di lasciare inalterata per non modificare la fluidodinamica interna al condotto che, a sua volta, incide molto sulle prestazioni; inoltre si è ritenuto che la posizione maggiormente corretta sia quella che mantiene la presa il più distante possibile dalle aperture di ingresso dei passeggeri, a causa del forte rumore che da essa viene emesso. Un’ulteriore problematica da tenere sotto controllo è la conformazione della presa d’aria laterale in prossimità del finestrino, in quanto un eccessivo ingombro di questa potrebbe causare l’impossibilità di apertura totale del cristallo. Nei disegni delle sezioni si può chiaramente osservare come questo vincolo abbia limitato la profondità dell’incavo realizzato a favore della presa d’aria posteriore. Per trovare un compromesso, ovviamente, è necessario tenere in conto la necessità di realizzare un generoso canale per il raffreddamento e, al contempo, l’esigenza di aprire totalmente il finestrino laterale.

Parti mobili

Una buona progettazione di carrozzeria non può però prescindere dallo studio del movimento e della posizione di tutte le parti mobili quali cofani e portiere. Come è ragionevole pensare, tutte le parti mobili devono essere conformate in modo tale da permettere il loro movimento di apertura senza che ci siano interferenze con gli altri elementi della carrozzeria. In una tale ottica, quindi, sono stati disegnati e suddivisi i vari componenti della carrozzeria, simulando di volta in volta la loro apertura.

Nell’immagine seguente possiamo osservare, tramite la simulazione, come il cofano anteriore e posteriore siano liberi di muoversi senza impattare con altri elementi:

Da notare inoltre l’ampia estensione del cofano posteriore, realizzato in modo da facilitare le operazioni di manutenzione meccanica sul gruppo motopropulsore. Una trattazione separata merita la portiera, in quanto questa è chiamata a rispettare molti vincoli alcuni dei quali normativi e altri di tipo meccanico e fluidodinamico. Anzitutto deve potersi aprire sufficientemente da permettere la salita e la discesa agevole delle persone senza impattare su altre parti di carrozzeria, deve poi ospitare un cristallo a totale scomparsa, deve consentire una buona visuale laterale al pilota e deve permettere un corretto flusso di aria alla presa d’aria posteriore. Non da ultimo deve avere una struttura interna sufficientemente resistente da proteggere il passeggero in caso di impatto laterale. Come per molti altri problemi fino adesso citati, si procederà allo studio di questa zona limitatamente agli scopi del presente corso di studi. Il primo passo che è necessario compiere per definire la portiera è sicuramente quello dell’individuazione di massima della sua posizione. Questa è influenzata dal giro porta imposto dal layout meccanico e dalla posizione degli attacchi delle cerniere.

Una volta stabilita la posizione, la forma del cristallo laterale è quasi totalmente vincolata dalla forma del montante A e dalla forma del tettuccio. A questo punto è facilmente individuabile lo spazio che il cristallo occuperà all’interno della portiera nella posizione ritratta, e quindi questo stabilirà un ulteriore vincolo per la curvatura dello sportello stesso, come già detto nella trattazione della presa d’aria. Nella rappresentazione che segue possiamo vedere una delle sezioni limite della fiancata:

Una volta definita la forma del canale della presa d’aria, rimane da individuare il taglio dello sportello verificando che lo stesso possa correttamente aprirsi senza incastrarsi con le altre superfici e che il cristallo possa scendere liberamente al suo interno.

Dopo un attento studio sulle varie tipologie di meccanismi per l’apertura delle portiere si è posto l’attenzione sul cinematismo che equipaggia la Ferrari Enzo. Questo permette di aprire la portiera tramite un movimento comunemente detto ad “ali di farfalla” che consente di muovere la portiera attorno ad una asse di rotazione quasi trasversale alla vettura. Nel seguito sono state inserite alcune immagini rappresentative essendo la simulazione molto complessa da realizzare. L’utilizzo di un tale cinematismo permette di definire la forma della portiera rilevabile dai disegni senza che ne sia compromessa l’ apertura.

Separazione carrozzeria in pannelli

Un ulteriore problema che siamo stati chiamati a risolvere in questo elaborato è stato l’individuazione dei pannelli in cui la carrozzeria può essere suddivisa, considerando un’ eventuale produzione industriale. A tale scopo si è scelto di suddividere la carrozzeria in un numero limitato di pannelli con elevata superficie, considerando il fatto che una siffatta struttura coniuga doti di resistenza e leggerezza superiori rispetto ad un sistema di pannellature più complesso ed articolato. Per contro, però, la realizzazione di pannelli di elevata superficie in fibre composite ha un costo maggiore e richiede un assemblaggio manuale. Questo compromesso è stato ritenuto comunque il migliore, considerando il segmento di mercato a cui questa vettura si rivolge. Essendo, infatti, una piccolissima nicchia di lusso, si può pensare che il numero di modelli prodotti sarà limitato e ciò permette l’utilizzo di tecniche di assemblaggio di tipo manuale che sono molto più lente di quelle automatizzate. Scendendo nel dettaglio si è scelto di realizzare l’intera carrozzeria con solamente 14 pannelli:

•

1 pannello che avvolge la parte anteriore superiore, i passaruota e che incastona i fari

•

1 paraurto anteriore recante le prese d’aria

•

1 cofano anteriore apribile

•

2 fiancatine laterali tra ruota anteriore e portiera

•

2 portiere

•

2 fiancatine posteriori tra sportello e ruota posteriore che inglobano le prese d’aria

•

1 pannello che avvolge la parte posteriore, i passaruota posteriori e che incastona i fanali posteriori

•

1 cofano apribile per la copertura del propulsore

•

1 tettuccio amovibile

•

1 paraurto posteriore

•

1 estrattore d’aria

Zona di raccolta acqua

Un’attenzione particolare è stata dedicata alla definizione del cofano nella zona prossima al curvano. In questa zona sono presenti i vari elementi che richiedono uno spazio funzionale particolare: tergicristalli, vasca di raccolta acqua e tamponi di sostegno del cofano. A seguito dell’ingombro dei tamponi identificato nel layout meccanico è stata individuata l’altezza minima della parte alta del cofano e la sua larghezza nella zona centrale. Considerando la presenza dell’impianto di tergicristallo e della vasca di raccolta acqua sottostante è stato mantenere una ragionevole distanza della linea di cofano dal cristallo. A seguito della scelta stilistica di realizzare una coda alta si è resa necessaria una superficie di raccordo tra cofano motore e passaruota che rendesse possibile il convogliamento e smaltimento dell’acqua: sul fianco, nella parte posteriore, attraverso la linea tratteggiata si può osservare una sufficiente inclinazione della base del cofano.

Dettagli Estetici

Di seguito vengono proposti i gruppi ottici anteriori e posteriori che sono stati scelti anche se è doveroso sottolineare che la disposizione interna delle superfici illuminanti non è una pura scelta estetica ma è stata stabilita in modo da rispettare le normative in merito. Successivamente vengono mostrati nel dettaglio i cerchi ruota che sono stati adottati.

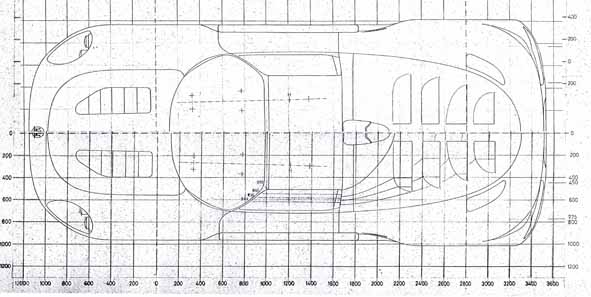

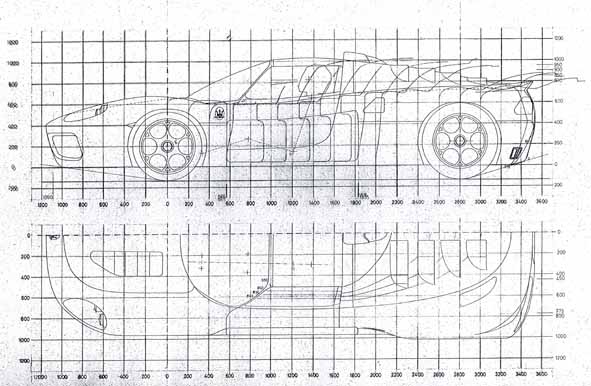

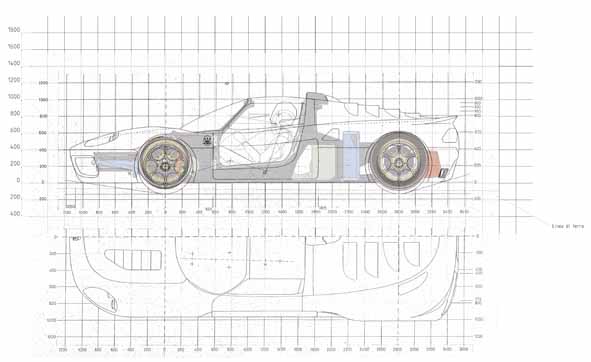

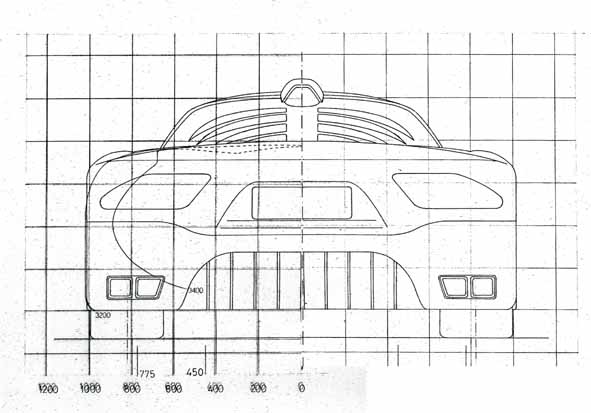

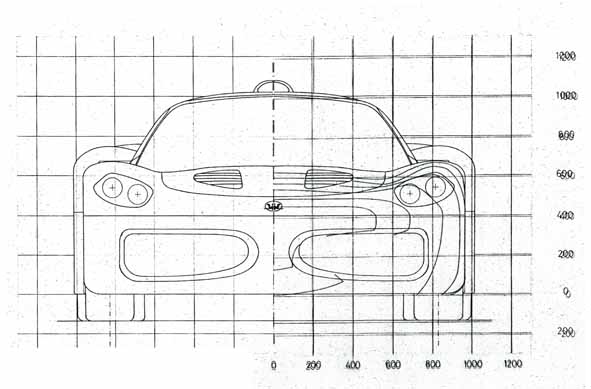

Piano di forma

Il piano di forma è stato costruito realizzando il fianco, la pianta, i prospetti anteriore e posteriore, le sezioni trasversali (in loco e ribaltate a 90°), assiali e longitudinali; la scala scelta è 1:5 poiché essa rappresenta il miglior compromesso tra precisione e comodità di rappresentazione. Le sezioni trasversali sono state posizionate a partire dagli assi ruota ad intervalli regolari di 200mm (coincidenti con la griglia), data l’assenza di particolari da evidenziare e la forma piuttosto regolare della carrozzeria. Soltanto due sezioni (565mm e 1835mm ) sono state posizionate in corrispondenza delle prese d’aria del fianco, dietro la ruota anteriore e davanti a quella posteriore, per meglio evidenziarne la forma, mentre si è aggiunta una sezione del frontale (1090mm ) per definire meglio l’andamento del paraurti e della presa d’aria.

Le sezioni assiali (800mm , 850mm , 900mm e 950mm ) hanno permesso di illustrare meglio la forma del finestrino e del cofano motore; sono state realizzate tre sezioni longitudinali ( 0mm , 450mm e 775mm ) limitate al solo posteriore per evidenziare il cambio di curvatura dello spoiler e l’incavo della targa. La carrozzeria definita ha le seguenti dimensioni caratteristiche:

passo 2800mm

sbalzo anteriore 1160mm

sbalzo posteriore 730mm

lunghezza massima 4690mm

carreggiata anteriore 1660mm

carreggiata posteriore 1650mm

larghezza massima 2030mm

altezza massima 1200mm

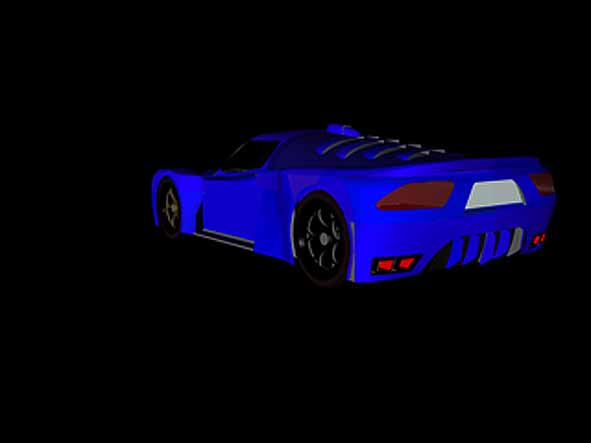

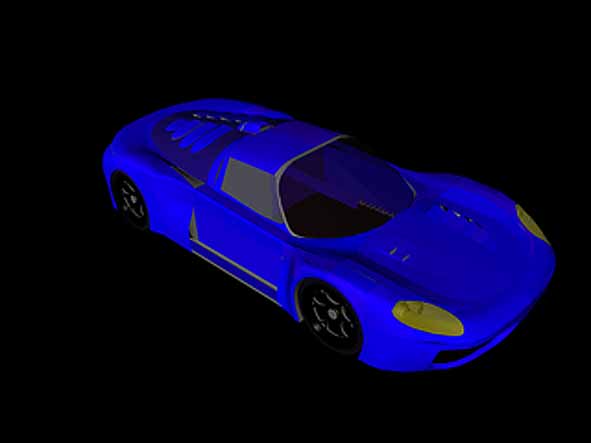

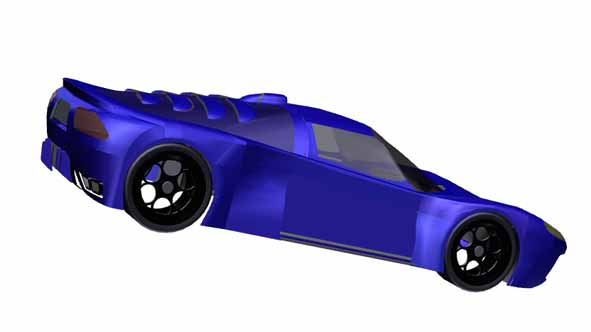

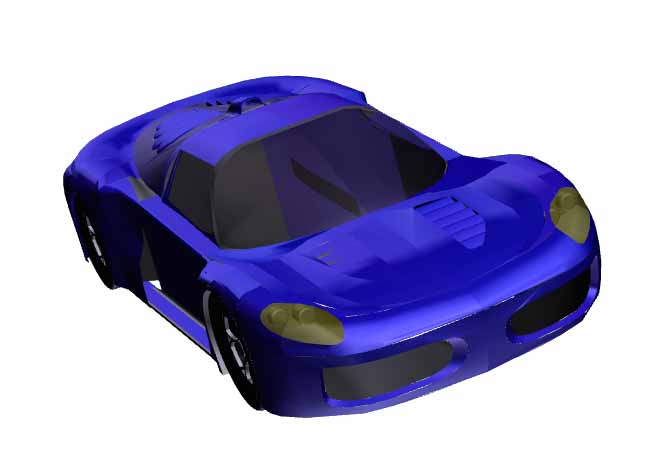

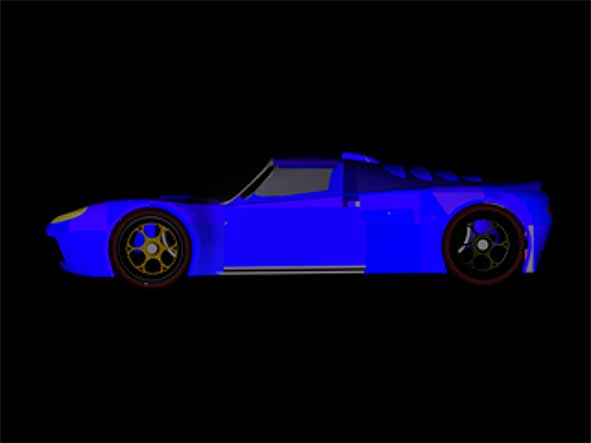

Infine è stata realizzata una presentazione 3D con lo scopo di illustrare in modo qualitativo il risultato finale ottenuto, senza la pretesa né di definire un modello matematico esatto, né di riportare tutte le dimensioni ed i particolari del piano di forma:

Storia di "Menu dei Motori"

Storia di "Menu dei Motori"

PROGETTO DESIGN

PROGETTO DESIGN UNIVERSITA' DI MODENA

UNIVERSITA' DI MODENA

Comments

Nessun commento presente

Add Comment